A importância da substituição do tubo de resfriamento

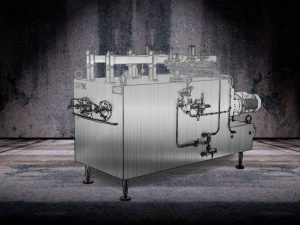

A importância da substituição do tubo de resfriamento na produção de margarina e manteiga A produção de margarina e manteiga requer máquinas sofisticadas e equipamentos precisos. Um componente-chave deste maquinário é o tubo de resfriamento dentro de um trocador de calor de superfície raspada, que desempenha um papel crítico na definição da qualidade e eficiência do processo de produção. No entanto, o que muitos podem ignorar é a importância de substituir periodicamente estes tubos de resfriamento. Vamos ver por que essa tarefa de manutenção é essencial e como nossos criadores de soluções podem ajudar. Gestão de desgasteO tubo de resfriamento desgasta-se constantemente durante a operação. Sua principal função é resfriar e solidificar rapidamente o produto, o que envolve contato e raspagem contínuos. Com o tempo, esta ação repetitiva pode causar abrasão e degradação da superfície do tubo de resfriamento. Substituir os tubos regularmente é fundamental para manter o desempenho ideal e prolongar a vida útil do equipamento. Garantir a qualidade do produtoA precisão no resfriamento é determinante para a qualidade da margarina e da manteiga. Tubos desgastados aumentam o risco de inconsistências na textura e na qualidade do produto, além de elevarem a probabilidade de paradas inesperadas. A manutenção preventiva assegura padrões elevados, mantendo a confiança do consumidor e a reputação da marca. Prevenir a ContaminaçãoOs ingredientes utilizados na produção de margarina e manteiga podem ser abrasivos ou corrosivos. O produto pode ficar potencialmente contaminado se a superfície do tubo começar a deteriorar-se. Substituir periodicamente o tubo de resfriamento, minimiza esse risco, garantindo a segurança alimentar e o cumprimento de rigorosos padrões de higiene. Otimize a eficiência operacionalUm trocador de calor de superfície raspada, que funcione de forma eficiente é vital para otimizar a produção. Um tubo de resfriamento desgastado pode não fornecer o nível necessário de resfriamento ou ação de raspagem, resultando em ineficiências operacionais e aumento do tempo de inatividade da linha. Ao substituir o tubo como parte da manutenção de rotina, os produtores otimizam os seus processos de produção e reduzem a probabilidade de maiores danos ou manutenções inesperadas. Manter os padrões de higieneA segurança e a higiene alimentar são fundamentais na fabricação de alimentos. Com o tempo, os tubos de refrigeração podem desenvolver imperfeições que comprometem a limpeza e a segurança alimentar. Realizar trocas regulares é essencial para atender às normas de higiene e preservar a integridade dos produtos. Cómo a SPX FLOW pode ajudarA SPX FLOW é fornecedora líder de soluções especializadas para aplicações de processamento de alimentos, incluindo trocadores de calor de superfície raspada Gerstenberg Schröder® Perfector® 125, 150 e 180 usados na produção de margarina e gordura vegetal. Veja como a SPX FLOW pode ajudar as produtoras a otimizar a substituição do tubo de resfriamento: Experiência e suporte SPX FLOW oferece ampla experiência em transferência de calor e tecnologia de processamento de alimentos. Sua equipe de suporte técnico pode fornecer orientação sobre cronogramas de manutenção, procedimentos de substituição dos tubos e práticas recomendadas para maximizar o desempenho do equipamento. Peças sobressalentes de qualidade A SPX FLOW fornece peças de reposição de alta qualidade, incluindo tubos de resfriamento, projetados especificamente para seus sistemas de trocadores de calor de superfície raspada. Essas peças são projetadas de acordo com especificações exatas, garantindo compatibilidade e confiabilidade em ambientes exigentes de processamento de alimentos. Programas de serviço e manutenção SPX FLOW oferece programas abrangentes de serviço e manutenção adaptados às necessidades dos produtores de alimentos. Esses programas podem incluir inspeções programadas, manutenção preventiva e serviços de substituição para minimizar o tempo de inatividade e otimizar a eficiência do equipamento. Ao contar com a expertise da SPX FLOW, os produtores podem simplificar o processo de substituição de tubos de resfriamento, melhorar a eficiência da produção e assegurar a conformidade com os padrões da indústria. Entre em contato conosco para desenvolver um plano de manutenção e peças sobressalentes alinhado às suas necessidades. Concluindo, a substituição periódica dos tubos de resfriamento é uma tarefa crítica de manutenção, que impacta diretamente a qualidade e a eficiência da produção de margarina e gordura vegetal. Com o apoio de líderes do setor como a SPX FLOW, os produtores podem navegar nesse processo de forma eficaz e continuar a oferecer excelência em cada lote de seus produtos. Assine a nossa newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Endereço: Alameda Riva 112 – LOTE 9, QUADRA 5, 2° andar (POLO 40), 06.735-040, Vargem Grande Paulista/SP Email mtideasbrasil@mtideas.com