Tubos de Enfriamiento: la diferencia del Original

Tubos de enfriamiento: la diferencia del original La diferencia está a la vista IMITACIÓNORIGINAL La producción de margarina y shortening requiere maquinaria sofisticada y equipos precisos. Un componente clave de esta maquinaria es el tubo de refrigeración dentro de un intercambiador de calor de superficie raspada, que desempeña un papel fundamental en la configuración de la calidad y la eficiencia del proceso de producción. La mejor manera de asegurar su producción y que cumpla con la calidad y normativas vigentes es con repuestos originales en su intercambiador de calor de superficie raspada. Mantener la calidad de la margarina y el shortening requiere precisión en el proceso de enfriamiento. A medida que el cilindro de refrigeración se desgasta, aumenta el riesgo de que la calidad y la textura del producto sean inconsistentes, así como el riesgo de tiempos de inactividad inesperados. Al reemplazar el tubo a intervalos regulares, el fabricante mantiene los estándares de sus productos y satisface las expectativas de los consumidores. La seguridad y la higiene de los alimentos son primordiales en la fabricación de alimentos. Con el tiempo, los tubos de refrigeración pueden desarrollar imperfecciones que comprometan la limpieza y la seguridad alimentaria. El reemplazo regular garantiza que el equipo permanezca con el grado higiénico necesario y cumpla con estrictos estándares de higiene, salvaguardando la integridad del producto final. Nuevo sistema de bridas separadas Capas múltiples de cromo para una vida útil mejorada y una reducción de tiempo de inactividad reducido y costos de mantenimiento Brida separada, removibles y reutilizable > reduce costos y facilita futuros reemplazos Nueva tecnología de bridas separadas: Evita solduras entre el tubo y la brida previniendo corrosiones Reutilizable cuando se instala una nueva camisa Ventajas Cromo multicapa Mayor vida útil Optimiza el rendimiento de su intercambiador de calor Superficie externa ondulada Sin soldaduras y sin bridas fijas Evita paradas inesperadas El tubo de refrigeración sigue las directivas de recipientes a presión 97/23/EG Observación: Pueden ocurrir problemas legales debido al uso de componentes proporcionados por terceros, producidos sin las certificaciones y estándares adecuados. Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mtideas.com

La importancia del reemplazo de Tubos de Enfriamiento

La importancia del reemplazo de tubos de enfriamiento en la producción de margarina y shortening La producción de margarina y shortening requiere maquinaria sofisticada y equipos precisos. Un componente clave de esta maquinaria es el tubo de refrigeración dentro de un intercambiador de calor de superficie raspada, que desempeña un papel fundamental en la configuración de la calidad y la eficiencia del proceso de producción. Sin embargo, lo que muchos podrían pasar por alto es la importancia de reemplazar periódicamente estos cilindros de refrigeración. Vamos a profundizar en por qué esta tarea de mantenimiento es esencial y cómo pueden ayudar nuestros creadores de soluciones. Gestión del desgasteEl tubo de enfriamiento se desgasta constantemente en su funcionamiento. Su función principal es enfriar y solidificar rápidamente el producto, lo que implica contacto y raspado continuo. Con el tiempo, esta acción repetitiva puede provocar abrasión y degradación de la superficie del cilindro. Al reemplazar el cilindro periódicamente, los fabricantes pueden garantizar un rendimiento óptimo y la longevidad de este componente crítico. Asegurar la calidad del productoMantener la calidad de la margarina y el shortening requiere precisión en el proceso de enfriamiento. A medida que el cilindro de refrigeración se desgasta, aumenta el riesgo de que la calidad y la textura del producto sean inconsistentes, así como el riesgo de tiempos de inactividad inesperados. Al reemplazar el tubo a intervalos regulares, el fabricante mantiene los estándares de sus productos y satisface las expectativas de los consumidores. Previniendo contaminación Los ingredientes utilizados en la producción de margarina y manteca vegetal pueden ser abrasivos o corrosivos. El producto puede potencialmente contaminarse si la superficie del cilindro comienza a deteriorarse. El reemplazo regular ayuda a mitigar el riesgo de contaminación, garantizando que el producto siga siendo seguro y cumpla con las normas de seguridad alimentaria. Optimizar la eficiencia operativaUn intercambiador de calor que funcione eficientemente es vital para optimizar la producción. Es posible que un tubo de enfriamiento desgastado no proporcione el nivel necesario de enfriamiento o acción de raspado, lo que genera ineficiencias operativas y un mayor tiempo de inactividad. Al reemplazar el cilindro como parte del mantenimiento rutinario, los fabricantes optimizan sus procesos de producción y reducen la probabilidad de averías inesperadas. Manteniendo los estándares de higieneLa seguridad y la higiene de los alimentos son primordiales en la fabricación de alimentos. Con el tiempo, los tubos de refrigeración pueden desarrollar imperfecciones que comprometan la limpieza y la seguridad alimentaria. El reemplazo regular garantiza que el equipo permanezca con el grado higiénico necesario y cumpla con estrictos estándares de higiene, salvaguardando la integridad del producto final. Cómo Puede ayudar SPX FLOW SPX FLOW es un proveedor líder de soluciones especializadas para aplicaciones de procesamiento de alimentos, incluidos los intercambiadores de calor de superficie raspada Gerstenberg Schröder® Perfector® 125, 150 y 180 utilizados en la producción de margarina y manteca. Así es como SPX FLOW puede ayudar a los fabricantes a optimizar el reemplazo de los cilindros de refrigeración: Expertise y soporte SPX FLOW ofrece una amplia experiencia en tecnología de transferencia de calor y procesamiento de alimentos. Su equipo de soporte técnico puede brindar orientación sobre programas de mantenimiento, procedimientos de reemplazo de cilindros y mejores prácticas para maximizar el rendimiento del equipo. Piezas de repuestos de calidad SPX FLOW suministra piezas de repuesto de alta calidad, incluyendo tubos de refrigeración, diseñados específicamente para sus sistemas de intercambiadores de calor. Estas piezas están diseñadas según especificaciones exactas, lo que garantiza compatibilidad y confiabilidad en entornos exigentes de procesamiento de alimentos. Programas de servicio y mantenimiento SPX FLOW ofrece programas integrales de servicio y mantenimiento adaptados a las necesidades de los fabricantes de alimentos. Estos programas pueden incluir inspecciones programadas, mantenimiento preventivo y servicios de reemplazo para minimizar el tiempo de inactividad y optimizar la eficiencia del equipo. Al aprovechar los recursos y la experiencia de SPX FLOW, los fabricantes pueden agilizar el proceso de sustitución de cilindros de refrigeración en intercambiadores de calor de superficie raspada, lo que en última instancia mejora la eficiencia de la producción, garantiza la calidad del producto y mantiene el cumplimiento de los estándares de la industria. Contáctenos hoy para trabajar con uno de nuestros creadores de soluciones y elaborar un plan de piezas y servicios. En conclusión, el reemplazo periódico de los tubos de enfriamiento es una tarea de mantenimiento crítica que impacta directamente la calidad y eficiencia de la producción de margarina y shortening. Con el apoyo de líderes de la industria como SPX FLOW, los fabricantes pueden atravesar este proceso de manera efectiva y continuar brindando excelencia en cada lote de sus productos. Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mtideas.com

Nueva generación de Repuestos Gerstenberg Schröder

Nueva Generación de Repuestos Gerstenberg Schröder Tubos de refrigeración para Perfector 125, 150 y 180 Nuevo sistema de bridas separadas Capas múltiples de cromo para una vida útil mejorada y una reducción de tiempo de inactividad reducido y costos de mantenimiento Brida separada, removibles y reutilizable > reduce costos y facilita futuros reemplazos Nueva tecnología de bridas separadas: Evita solduras entre el tubo y la brida previniendo corrosiones Reutilizable cuando se instala una nueva camisa Por qué usar respuestos Originales: • Máxima eficiencia • Reducción de costos • Calidad constante Nuestras piezas originales optimizan el rendimiento de su Intercambiador de calor y garantizan la máxima eficiencia y confiabilidad. Al usar partes originales puede reducir los costos de mantenimiento y extender la vida útil del equipo. Ejes y raspadores para Pefector 125 y 180 Nuevos modelos Bulldog y flotantes que reemplazan a los modelos Sword próximos a discontinuarse BULLDOG FLOTANTE Nuevos raspadores Tipo Bulldog Tipo Flotante – diseño desplegado Tipo Flotante – diseño turbo Descargue las ofertas comerciales Tubos de Enfriamiento Cuchillas y ejes Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mtideas.com

MT Ideas Américas

INTEGRAMOS CONOCIMIENTO Es un desafío constante lograr ser mejores y no es una excepción para MT Ideas. Desde el año 1997 atendemos a nuestros clientes, principalmente productores de la industria de grasas y aceites. Hoy estamos presentes, junto a nuestros socios estratégicos, en todos los países de Sudamérica, Centroamérica y Caribe con un equipo de especialistas en cada aplicación. En este camino que iniciamos hace más 25 años, hemos aprendido que estar cerca de nuestros clientes nos permite crecer y ser mejores, es por ello que continuamos en la búsqueda continua de herramientas para lograr estos objetivos. Es con gran orgullo que queremos informarles que a partir del 1 de marzo de 2024 se encuentra operativa MT IDEAS AMERICAS S.A. Con base en Zonamerica, Montevideo, Uruguay. https://vimeo.com/926371342 Una nueva empresa pensada para dar un servicio integral, con stock propio de repuestos, logística e Ingeniería. Un concepto moderno, pero creada a partir de la experiencia y las necesidades que la región necesita. Gracias a nuestros clientes y a nuestros socios estratégicos por acompañarnos en este nuevo desafío, continuamos integrando conocimiento. Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mtideas.com

Historia del Perfector

70 AÑOS SIENDO PERFECTOR Distribuidores Exclusivos Junto a nuestro Socio Estratégico SPX FLOW > Gerstenberg Schröder proveemos para toda la región, los equipos de más alta calidad y capacidad que aseguran un rendimiento de cristalización superior con un mínimo tiempo de paradas combinado con un fácil mantenimiento. Tenemos una larga trayectoria trabajando en conjunto con cada cliente, aprovechando la ventaja que dan nuestros equipos y soporte técnico, entendiendo sus necesidades, ayudándolos a superar los desafíos de su producción y adaptándonos a los tiempos que corren. 1953Primer Intercambiador de Calor Se entrega a una fábrica Danesa el primer Intercambiador de Calor de Superficie Raspada. Construido en acero al carbono pintado, el primer SSHE fue entregado sin poseer todavía su nombre 1955Primer Perfector El Primer Perfector: 4×105. Confeccionado en acero inoxidable, se entrega a la misma fábrica Danesa 1960Perfector 156 Perfector 156: 4×156 & 2+4×156-Desarrollo de este nuevo modelo pensado como una versión mayor del Perfector 105. Algunos de estos Perfector siguen en funcionamiento al día de hoy. 1970Perfector 180 Lanzamiento de este nuevo modelo que reemplazará a la serie Perfector 156 y continúa fabricándose hasta la actualidad 1983Perfector 150 Se produce por primera vez este modelo , anteriormente conocido como Perfector 0,92, y se continúa fabricando hasta la actualidad, especialmente para la producción de shortening. 1987Perfector 125 2+4×125 – Lanzamiento del primero de la serie Perfector 125 que reemplaza a la serie Perfector 105 y continúa fabricándose hasta el día de hoy 2023Todavía somos Perfector La mayoría de los Perfector mencionados en esta línea de tiempo están aún en funcionamiento, incluso los primeros continúan siendo totalmente productivos. ActualidadPerfector 180 La línea Perfector hoy cuenta con muchas mejoras y actualizaciones lo que resultan por ser los equipos ideales para producir todo tipo de margarinas y shortening, especialmente el Perfector 180 – el más vendido en el mundo – diseñado para satisfacer los más altos estándares del mercado Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mtideas.com

Nueva Serie 3000

Hay novedades con respecto al programa de actualización de equipos avanzados de empaque de margarinas industriales de nuestro Socio Estratégico Chr. Bock & Sohn. Nos referimos a la Nueva Serie 3000. Previous Next La DKS, SAB y el modelo BPM están ahora equipadas con nuevas características, como el control Siemens S7 1500 y más sensores en los sistemas de dosificación, lo que hace que la temperatura y la tasa de flujo puedan ser determinadas de manera precisa y detectar condiciones críticas. Además, las máquinas pueden regular su propia velocidad, con la tasa de reelaboración como un parámetro adicional. Tal como la BFW 15, la nueva Serie 3000 se diferencia de sus modelos anteriores por sus marcos sólidamente fabricados y la llamada “Mood line” (Banda Destacada), una tira de led situada todo alrededor de la parte de arriba de la máquina mostrando el estado de operación. De todas formas, el diseño clásico de transmisión videodigital. “Se puede automatizar mucho una máquina” afirma el Heiko Berndt, Gerente de Ventas de Bock & Sohn. “Lo que requiere personal altamente calificado en la parte del usuario, “y la servotecnología no es tan duradera como para trabajar el promedio de servicio de nuestras máquinas de alrededor de unos 30 a 40 años”. De acuerdo con Gerd Ketterer, Gerente de Ventas de Bock & Sohn, el mercado de los bloques de mantecas en el rango de 2 a 10 kilos se está poniendo interesante, especialmente para pequeñas empresas lácteas. En Chr. Bock & Sohn fabrica máquinas encartonadoras y paletizadores, que eliminan los conocidos problemas de interface. Las máquinas ya probadas están disponibles, aunque “probadas” no es el término exacto ya que las líneas se han reconstruído virtualmente con el 60% de todas sus partes y controles más modernos instalados. Bock & Sohn fabrica cerca de 20 nuevas máquinas o líneas por año, con un plazo de entrega promedio de 9 meses. La producción se caracteriza por tener gran parte de las piezas de fabricación propia, lo que beneficia directamente la calidad y exactitud de trabajo de las máquinas (con una variación de peso de ± 0.1% garantizado durante el llenado. Además, siempre existe la opción de brindar configuraciones y programaciones especiales de las máquinas, asegura Berndt. Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mt-ar.com

Planta de Margarinas

La tecnología de nuestro socio estratégico SPX FLOW > Gerstenberg Schröder diseña, fabrica y comercializa soluciones de automatización e ingeniería de procesos para la industria láctea, alimentaria, bebidas, farmacéutica y cuidado personal. En este caso, nos concentramos en la producción de Margarinas y sus productos relacionados que contienen una fase acuosa y una fase oleosa y se puede caracterizar como agua en aceite (W/O), emulsiones en las que la fase acuosa está finamente dispersa como gotitas en la fase grasa continua. Dependiendo de aplicación del producto, la composición de la fase grasa y el proceso de fabricación se elige en consecuencia. Aparte del equipo de cristalización, una instalación moderna para la fabricación de margarina y productos relacionados normalmente incluirá varios tanques para almacenamiento de aceite, así como para emulsionante, fase acuosa y preparación de emulsión; el tamaño y la cantidad de tanques son calculados en base a la capacidad de la planta y la cartera de productos. Diagrama de Planta 1-Bases grasas Las bases grasas están compuestas por diferentes grasas y aceites provenientes de la refinería – dependiendo de la disponibilidad del país o región – que son almacenados en tanques buffer con sistemas de blanketing. De esta manera, se podrán elaborar diferentes blends que serán dosificados a los tanques de preparación de emulsión. 2-Fase Oleosa La fase grasa generalmente consiste en ingredientes menores solubles en grasa como emulsionantes, lecitina, saborizantes, color y antioxidantes. Estos ingredientes menores se disuelven en la mezcla de grasas antes de que se agregue la fase acuosa, es decir, antes proceso de emulsificación. 3-Fase Acuosa La fase acuosa a menudo se prepara por lotes en los tanques de agua. El agua debe ser de buena calidad para beber. Si la calidad de agua bien no puede garantizarse, puede someterse al pretratamiento mediante un sistema de filtro o UV. Aparte del agua, la fase acuosa puede consistir en sal o salmuera, proteínas de la leche (margarina de mesa y productos para untar bajos en grasa), azúcar (hojaldre pastelería), estabilizantes (productos para untar reducidos y bajos en grasa), conservantes y sabores solubles en agua. 4-Emulsión La emulsión se prepara transfiriendo varios aceites y grasas o mezclas de grasas al tanque de emulsión. Por lo general, las grasas de alto derretimiento o mezclas de grasas se agregan primero seguidas por las grasas de fusión más baja y el aceite líquido. Para completar la preparación de la fase grasa, se añaden el emulsionante y otros ingredientes menos solubles en aceite a la mezcla de grasas. Cuando todos los ingredientes para la fase grasa hayan estado bien mezclado, se agrega la fase acuosa y la emulsión se crea bajo una mezcla intensiva pero controlada. 5-Pasteurización En el caso de productos enteros, se suele utilizar un PHE. Para versiones bajas en grasa donde se espera que la emulsión exhiba una viscosidad relativamente alta y para emulsiones sensibles al calor (por ejemplo, emulsiones con alto contenido de proteína), se recomienda el sistema GS Consistator® como solución a baja presión o el GS Kombinator como solución a alta presión. El proceso de pasteurización tiene varias ventajas: asegura la inhibición del crecimiento bacteriano y el crecimiento de otros microorganismos, mejorando así la estabilidad microbiológica de la emulsión. El proceso de pasteurización de la emulsión completa minimizará el tiempo de residencia desde el producto pasteurizado hasta el llenado o envasado del producto final. El producto se trata en un proceso en línea desde la pasteurización hasta el llenado o envasado del producto final y la pasteurización de cualquier material de retrabajo se asegura cuando se pasteuriza la emulsión completa. Además, la pasteurización de la emulsión completa asegura que la emulsión alimente a la línea de cristalización a una temperatura constante logrando parámetros de procesamiento, temperaturas del producto y textura del producto constantes. Además, se evita la aparición de emulsión precristalizada alimentada al equipo de cristalización cuando la emulsión se pasteuriza adecuadamente y se alimenta a la bomba de alta presión a una temperatura 5-10° C más alta que el punto de fusión de la fase grasa. Un proceso de pasteurización típico después de la preparación de la emulsión a 45-55° C incluirá una secuencia de calentamiento y mantenimiento de la emulsión a 75-85° C durante 16 segundos y posteriormente un proceso de enfriamiento a una temperatura de 45-55° C. La temperatura final depende del punto de fusión de la fase grasa: cuanto mayor es el punto de fusión, mayor es la temperatura. 6-Bombeo La emulsión se bombea a la línea de cristalización mediante una bomba de pistón de alta presión (HPP). La línea de cristalización para la producción de margarina y productos relacionados consiste típicamente en un SSHE de alta presión que se enfría con amoníaco o medio de enfriamiento de tipo freón. La máquina de rotor de clavijas y / o cristalizadores intermedios se incluyen a menudo en la línea para agregar una intensidad de amasado adicional y tiempo para la producción de productos plásticos. Un tubo de reposo es el paso final de la línea de cristalización y solo se incluye si el producto está empaquetado. 7-Cristalización y plastificación El corazón de la línea de cristalización son los intercambiadorers de calor de superficie raspada (SSHE por sus siglas en inglés) de alta presión: el GS Nexus, el GS Kombinator o el GS Perfector, en el que la emulsión tibia se sobreenfría y cristaliza en la superficie interna del tubo de enfriamiento. La emulsión se raspa eficazmente mediante los raspadores giratorios, por lo que la emulsión se enfría y se amasa simultáneamente. Cuando la grasa en la emulsión cristaliza, los cristales de grasa forman una red tridimensional que atrapa las gotas de agua y el aceite líquido, dando como resultado productos con propiedades de naturaleza plástica semisólida. Dado que la línea de cristalización generalmente fabrica más de un producto graso específico, GS Nexus, GS Kombinator o GS Perfector a menudo consta de dos o más secciones de enfriamiento o tubos de enfriamiento para cumplir con los requisitos de una línea de cristalización flexible.

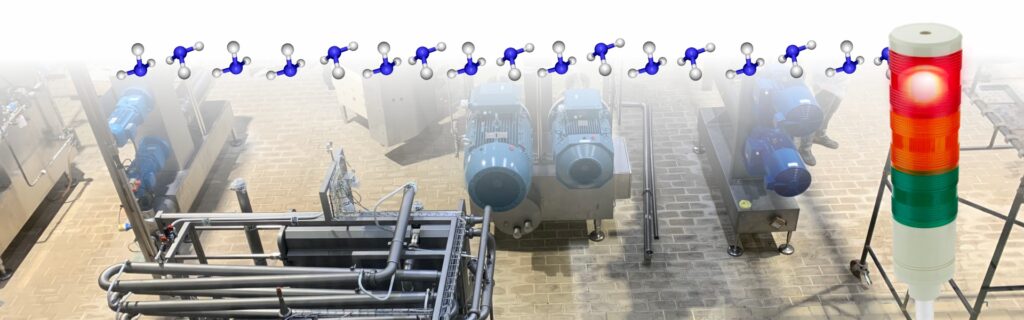

Sistema de Detección de Amoníaco

El amoníaco es uno de los refrigerantes más usados en la industria debido a su bajo costo e incidencia en el medio ambiente. Sin embargo, existe la posibilidad de fugas perjudiciales para la salud.En MT, incorporamos una nueva tecnología de detección de amoníaco en planta que permite establecer la presencia de fuga antes de que resulte dañino. Priorizar la seguridad del personal Evitar potenciales riesgos Detectar fufas de amoníaco en planta Evite riesgos detectando las fugas de amoníaco en los procesos de producción Diagrama de Planta Sensor de campo: los sensores están colocados a una distancia del suelo óptima para la detección de fuga en equipos de refrigeración con amoníaco. Tablero de campo remoto: comunica el sensor con el sistema de control de la planta. Cuenta con semáforo y bocina de indicación de estado y alarma. Sala de Control: en esta sala se monitorean todas las señales de alarmas que notifican al personal de operación en planta. Aspectos Técnicos Sensor de detección de amoníaco Rango 0-100 ppm / 0-300 ppm Comunicación 4-20 mA + 3 relé de seguridad Incluye tablero de campo para comunicaciones de remotas con semáforo y bocina de alarma Equipo integrado al SCADA de planta, permitiendo el monitoreo continuo y alarmas de advertencia Sistema de aviso: alarma más aviso de evacuación Acciones programables definidas por cada instalación. Ej.: encendido de sistema de extracción de gas Suscríbase a nuestro newsletter +54 11 4431 1801 Disponible de 8:30 a 17:30 hs Dirección: Mendez de Andes, 1442, CABA, Argentina Email info@mtideas.com